Prochaine phase du projet M4S : impliquer les fournisseurs de solutions et de services

21 octobre 2024De nombreux arrêts à une augmentation structurelle du TRS

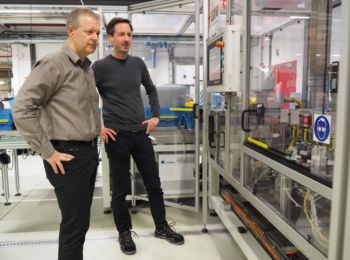

16 mars 2021Une faible disponibilité de la ligne de production, de nombreux arrêts et des coûts de maintenance élevés. Le Taux de Rendement Synthétique (TRS) était faible, tout comme le moral. C’était la situation il y a trois ans chez DYMO, filiale de Newell Brands. Le directeur de l’usine, Jürgen Van Loo, a décidé de faire appel au cabinet de conseil Mainnovation : « L’une des meilleures décisions de ma carrière ».

Jürgen Van Loo a débuté il y a 20 ans sur le site de production de DYMO Consumables à Sint-Niklaas (Belgique) en tant qu’ingénieur industriel. En cinq ans, il a gravi les échelons jusqu’au poste de directeur de la production et, en 2010, il est devenu directeur de l’usine. « Les performances techniques et la maintenance des machines ont longtemps été une source de préoccupation. Nous n’avons pas été en mesure d’apporter nous-mêmes le changement nécessaire à une situation stable. Serions-nous en mesure d’obtenir des résultats avec le soutien d’une partie externe ? »

Nouvelles machines

DYMO propose des solutions innovantes en matière de rubans adhésifs et d’étiquettes pour le bureau, l’atelier, l’entrepôt, la maison et l’école. Elle produit des étiqueteuses, des imprimantes et une gamme étendue d’étiquettes et de rubans. Sur le site de production de Sint-Niklaas, ce sont surtout des cassettes et des étiquettes qui sont produites et distribuées dans le monde entier.

Ces dernières années, DYMO s’est concentré sur l’automatisation du processus de production. De nombreux investissements ont été réalisés dans de nouvelles machines et lignes de production. Toutefois, cette évolution s’est faite à un rythme important, il était ainsi presque impossible de suivre l’introduction des machines en termes de personnel et de ressources. Van Loo : « Les machines n’ont pas atteint le rendement promis. Mais il n’y avait pas le temps de s’améliorer, car la machine suivante arrivait déjà ». L’usine a eu plusieurs nouvelles lignes de production à un moment donné, mais le TRS était faible. « Il y avait de nombreux arrêts et le taux de panne était également élevé », explique M. Van Loo. « J’ai décidé d’engager une partie externe qui pourrait étudier la façon dont cela pourrait être amélioré et qui pourrait guider la mise en œuvre. Mainnovation a présenté un plan d’action solide. »

dernières années, DYMO s’est concentré sur l’automatisation du processus de production. De nombreux investissements ont été réalisés dans de nouvelles machines et lignes de production. Toutefois, cette évolution s’est faite à un rythme important, il était ainsi presque impossible de suivre l’introduction des machines en termes de personnel et de ressources. Van Loo : « Les machines n’ont pas atteint le rendement promis. Mais il n’y avait pas le temps de s’améliorer, car la machine suivante arrivait déjà ». L’usine a eu plusieurs nouvelles lignes de production à un moment donné, mais le TRS était faible. « Il y avait de nombreux arrêts et le taux de panne était également élevé », explique M. Van Loo. « J’ai décidé d’engager une partie externe qui pourrait étudier la façon dont cela pourrait être amélioré et qui pourrait guider la mise en œuvre. Mainnovation a présenté un plan d’action solide. »

Disponibilité technique

Pour savoir où se situaient les points sensibles et quel était le principal levier de création de valeur pour DYMO – ce sur quoi il fallait se concentrer pour créer le plus de valeur avec installations existantes – Mainnovation a commencé par un audit VDMXL. VDMXL est l’abréviation de Value Driven Maintenance and Asset Management (maintenance et gestion des actifs axées sur la valeur). XL désigne l’ajout d’une valeur économique maximale par une maintenance intelligente, l’extension de la durée de vie et la modernisation. L’audit a clairement montré que l’augmentation de la disponibilité technique des machines était le principal levier de création de valeur. En outre, il est apparu que la même équipe pouvait être mieux déployée en appliquant une structure de travail et une définition des tâches différentes. La pression sur l’organisation de la maintenance était trop importante en raison du nombre croissant de pannes de machines. La maintenance était principalement organisée de manière réactive, mais elle avait déjà le potentiel d’être proactive.

Wienik Mulder de Mainnovation a été nommé manager intérimaire du département de maintenance : « Au cours des premiers mois, nous avons travaillé avec l’équipe sur une vision à long terme pour le développement du département de maintenance. Par la suite, j’ai guidé le processus d’amélioration. La stratégie d’amélioration mise en place visait principalement à transformer, en deux ans, une organisation de maintenance réactive en une organisation proactive. »

Mise en œuvre

Pour amorcer cette transition, un certain nombre de changements organisationnels ont tout d’abord été effectués. Mulder : « Alors qu’auparavant les mêmes employés étaient responsables à la fois de la mise en œuvre des améliorations structurelles et de la résolution des problèmes quotidiens, une distinction a été faite entre les fonctions visant le long et le court terme. Nous avons également intro

duit le poste d’ingénieur en fiabilité ». Pour prendre de l’avance sur cette nouvelle fonction, un ingénieur de fiabilité intérimaire de Mainnovation a été engagé. En étroite concertation, des projets d’amélioration ont été menés pour deux lignes de production critiques. Un projet visait à stabiliser une ligne existante et un au

tre à introduire de nouvelles machines de production. Des plans de maintenance ont été élaborés, les pièces de rechange essentielles ont été déterminées et les problèmes structurels ont été résolus. Ces activités ont fortement contribué à l’amélioration du TRS de ces lignes.

Pour former la nouvelle et relativement jeune équipe de techniciens, Mainnovation a aidé à établir des profils de connaissances et de compétences qui donnent un aperçu du développement souhaité pour tous les employés. Par la suite, la formation, l’orientation et le coaching nécessaires ont été fournis. Une tâche pour laquelle le superviseur a été rendu le plus libre possible au sein de la nouvelle organisation. Mulder : « Cette formation et cet accompagnement visaient d’une part à accroître les connaissances techniques et spécifiques aux machines. D’autre part, une attention particulière a été accordée à la réalisation d’inspections de machines et à la communication des résultats. L’ingénieur en fiabilité pourrait alors utiliser ces données pour améliorer les plans de maintenance. »

Plan d’amélioration équilibré

« Avant que Mainnovation ne vienne travailler ici, l’équipe de maintenance ne fonctionnait pas bien », explique le directeur de l’usine, Jürgen Van Loo. « C’était un défi pour Wienik de rétablir le calme et de s’assurer que tout le monde était au bon endroit. Auparavant, l’accent était mis sur le court terme. L’équipe était déjà heureuse d’avoir « réussi à passer un jour de plus ». Grâce au plan d’amélioration équilibré de Mainnovation, cela a complètement changé. » Aujourd’hui, la quasi-totalité de la maintenance préventive est effectuée à temps et 90 % des plans hebdomadaires sont respectés.

Van Loo a également beaucoup de respect pour la manière dont le programme d’excellence opérationnelle PEAK, la méthodologie d’amélioration introduite comme norme par Newell Brands, a été intégré dans la méthode VDMXL. « Cette flexibilité est là. Nous voyons les chiffres du TRS augmenter systématiquement chaque mois et nous voyons les coûts de maintenance diminuer. En outre, l’équipe est motivée. Ils ont le contrôle, tout le monde se sent impliqué et la communication est claire. Vraiment, utiliser Mainnovation a été la meilleure décision de ma carrière. »

Social