Resultaten MORE4Sustainability onderzoek

30 april 2025Van veel stops naar een stelselmatige stijging van OEE cijfers

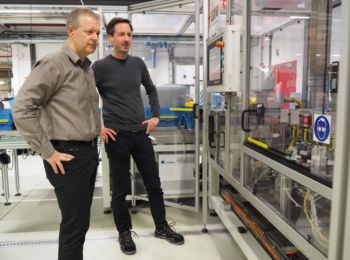

15 maart 2021Een lage beschikbaarheid van de productielijnen, veel stops en hoge onderhoudskosten. De Overall Equipment Effectiveness (OEE) was laag, net als de moraal. Dit was drie jaar geleden de status quo bij DYMO, onderdeel van Newell Brands. Plant Manager Jürgen Van Loo besloot adviesbureau Mainnovation in te schakelen. ‘Eén van de beste beslissingen in mijn carrière.’

Jürgen Van Loo startte twintig jaar geleden op de productielocatie van DYMO Consumables in Sint-Niklaas (België) als Industrial Engineer. In vijf jaar tijd werkte hij zich op tot Production Manager en in 2010 werd hij Plant Manager. ‘De technische prestaties en het onderhoud van de machines waren lange tijd een zorgenkindje. Wij waren zelf niet in staat om de noodzakelijke change naar een stabiele situatie door te voeren. Zouden we met de ondersteuning van een externe partij wel tot resultaat kunnen komen?’

Nieuwe machines

DYMO levert innovatieve oplossingen op het gebied van zelfklevende tapes en etiketten voor kantoor, werkplek, magazijn, thuis en school. Het produceert labelmakers, printers en een uitgebreide range aan etiketten en tapes. In de productievestiging in Sint-Niklaas worden met name cassettes en etiketten geproduceerd en wereldwijd verdeeld.

DYMO levert innovatieve oplossingen op het gebied van zelfklevende tapes en etiketten voor kantoor, werkplek, magazijn, thuis en school. Het produceert labelmakers, printers en een uitgebreide range aan etiketten en tapes. In de productievestiging in Sint-Niklaas worden met name cassettes en etiketten geproduceerd en wereldwijd verdeeld.

In de afgelopen jaren heeft DYMO ingezet op automatiseren van het productieproces. Er werd veel geïnvesteerd in nieuwe machines en productielijnen. Dit gebeurde echter op een dusdanig tempo, dat het qua bemensing en resources nauwelijks bij te houden was om deze machines goed te introduceren. Van Loo: ‘De machines behaalden niet het beloofde rendement. Maar er was geen tijd om dit te verbeteren, want de volgende machine kwam al binnen.’ In de fabriek stonden op enig moment meerdere nieuwe productielijnen, maar de beschikbaarheid was laag. ‘Er waren veel stops en het uitvalpercentage was ook hoog’, aldus Van Loo. ‘Ik besloot een externe partij in te schakelen die kon onderzoeken hoe dit verbeterd kon worden en ook de uitvoering kon begeleiden. Mainnovation kwam met een gedegen plan van aanpak.’

Technische beschikbaarheid

Om te kunnen onderzoeken waar de pijnpunten lagen en wat voor DYMO de dominante waardedrijver was – waar moet op worden gefocust om meerwaarde te halen uit bestaande installaties – startte Mainnovation met een VDMXL Audit. VDMXL staat voor Value Driven Maintenance and Asset Management. XL verwijst naar het toevoegen van maximale economische waarde door slim onderhoud, levensduurverlenging en modernisering. Uit de Audit kwam duidelijk naar boven dat verhoging van de technische beschikbaarheid van de machines de dominante waardedrijver was. Daarnaast werd duidelijk dat hetzelfde team beter ingezet kon worden door een andere werkstructuur en taakinvulling toe te passen. De druk op de onderhoudsorganisatie was te groot vanwege het toenemend aantal machinestoringen. Onderhoud was met name reactief georganiseerd, maar had al wel de capaciteit om pro-actief aan de slag te kunnen gaan.

Wienik Mulder van Mainnovation werd aangesteld als interim manager van de onderhoudsafdeling: Mulder: ‘In de eerste maanden is samen met het team gewerkt aan een lange termijn visie voor de ontwikkeling van de onderhoudsafdeling. Vervolgens heb ik ook het verbetertraject begeleid. De opgezette verbeterstrategie was vooral gericht op een transformatie van een reactieve naar een proactieve onderhoudsorganisatie in twee jaar.’

Uitvoering

Om deze transitie in te zetten zijn allereerst een aantal organisatorische wijzigingen doorgevoerd. Mulder: ‘Waar eerst dezelfde medewerkers verantwoordelijk waren voor zowel het doorvoeren van structurele verbeteringen als het oplossen van de dagelijkse problemen, is onderscheid gemaakt tussen functies gericht op de lange en de korte termijn. We hebben ook de functie van Reliability Engineer geïntroduceerd.’ Om een vliegende start te kunnen maken met deze nieuwe functie is een interim Reliability Engineer van Mainnovation ingezet. In goed onderling overleg zijn toen voor twee kritische productielijnen verbeterprojecten uitgevoerd. Eén project gericht op het stabiliseren van een bestaande lijn en één project gericht op het goed introduceren van alweer nieuwe productiemachines. Er zijn onderhoudsplannen opgesteld, kritische reservedelen bepaald en structurele problemen opgelost. Deze activiteiten hebben sterk bijgedragen aan een stijging van OEE cijfers van deze lijnen.

medewerkers verantwoordelijk waren voor zowel het doorvoeren van structurele verbeteringen als het oplossen van de dagelijkse problemen, is onderscheid gemaakt tussen functies gericht op de lange en de korte termijn. We hebben ook de functie van Reliability Engineer geïntroduceerd.’ Om een vliegende start te kunnen maken met deze nieuwe functie is een interim Reliability Engineer van Mainnovation ingezet. In goed onderling overleg zijn toen voor twee kritische productielijnen verbeterprojecten uitgevoerd. Eén project gericht op het stabiliseren van een bestaande lijn en één project gericht op het goed introduceren van alweer nieuwe productiemachines. Er zijn onderhoudsplannen opgesteld, kritische reservedelen bepaald en structurele problemen opgelost. Deze activiteiten hebben sterk bijgedragen aan een stijging van OEE cijfers van deze lijnen.

Om het relatief jonge en nieuwe team techniekers op te leiden, heeft Mainnovation geholpen met het opstellen van kennis- en vaardigheidsprofielen die inzicht geven in de gewenste ontwikkeling van alle medewerkers. Vervolgens is voorzien in de benodigde opleiding begeleiding en coaching. Een taak waarvoor de supervisor zoveel als mogelijk is vrijgemaakt binnen de nieuwe organisatie. Mulder: ‘Deze opleiding en begeleiding was enerzijds gericht op het vergroten van technische en machine-specifieke kennis. Anderzijds is er gerichte aandacht gegeven aan het uitvoeren van machine-inspecties en het rapporteren van de resultaten. De Reliablity Engineer kon vervolgens aan de slag met deze input om de onderhoudsplannen te verbeteren.’

Uitgebalanceerd verbeterplan

‘Voordat Mainnovation hier aan de slag ging, draaide het onderhoudsteam niet goed’, vertelt Plant Manager Jürgen Van Loo. ‘Het terugbrengen van de rust en ervoor zorgen dat iedereen op de juiste plek kwam te zitten, was een uitdaging voor Wienik. Voorheen lag de focus op de korte termijn. Het team was al blij dat ze ‘weer een dag waren doorgekomen’. Dat is dankzij het uitgebalanceerde verbeterplan van Mainnovation volledig getransformeerd.’ Inmiddels wordt nagenoeg al het preventief onderhoud tijdig uitgevoerd en weet men zich voor 90 procent aan de vooropgestelde weekplanningen te houden.

Waar Van Loo ook veel respect voor heeft is de wijze waarop het PEAK corporate operational excellence programma, de doorNewell Brands als standaard geïntroduceerde verbetermethodologie, werd geïntegreerd in de VDMXL methode. ‘Die flexibiliteit is er. We zien de OEE cijfers stelselmatig elke maand stijgen en we zien de onderhoudskosten dalen. Daarnaast is het team gemotiveerd. Ze hebben de zaken in handen, iedereen voelt zich betrokken en er wordt helder gecommuniceerd. Echt waar, het inschakelen van Mainnovation was het beste besluit uit mijn carrière.’

Social