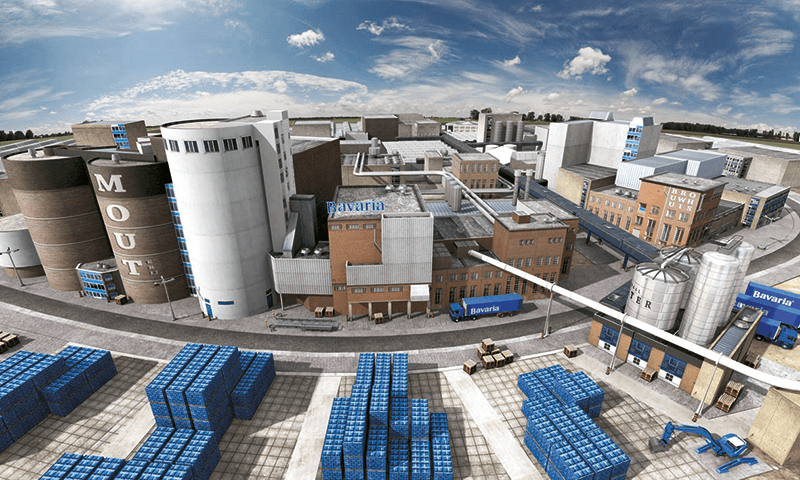

Bavaria NV est une entreprise familiale néerlandaise présente dans le secteur de la bière et des boissons. La production annuelle s’élève à plus de 6 millions d’hectolitres, dont 65 % sont destinés à l’exportation vers plus de 120 pays. Bavaria est la deuxième plus grande brasserie aux Pays-Bas et l’un des principaux producteurs de malt en Europe.

La mission

Bavaria a demandé à Mainnovation d’améliorer la performance de la fonction Maintenance. La brasserie n’était pas satisfaite de la disponibilité technique et il existait des tensions entre le département de maintenance et celui de production. En raison de l’importance majeure de cet aspect, un groupe de pilotage a été créé, dont le président n’est autre que le PDG de l’entreprise (Jan-Renier Swinkels).

L’approche

À partir d’un audit VDMXL et d’une analyse comparative, Mainnovation a démontré que l’amélioration de la disponibilité technique pouvait non seulement créer beaucoup de valeur ajoutée, mais qu’elle présentait également un fort potentiel de réduction des coûts de maintenance. Le groupe de pilotage qui se réunit 1 fois par mois a décidé sur les conseils de Mainnovation de lancer trois sous-projets :

1. Implémentation d’un département Reliability Engineering (RE) : il a été décidé d’embaucher trois Ingénieurs Fiabilistes. Un Ingénieur Fiabiliste intérimaire de Mainnovation a structuré ce département en mettant en œuvre les processus associés et en enseignant un certain nombre de techniques RE.

2. Dans le cadre du sous-projet Planning et Scheduling, l’attention a été portée principalement au contrôle d’accès, à la préparation des travaux et à la planification. Après description des processus et modification du système SAP, un consultant de Mainnovation a facilité la mise en pratique de cette nouvelle manière de travailler en assurant un coaching et une formation.

3. Outre différents entretiens de coaching, le consultant de Mainnovation a mis sur pied une nouvelle organisation en coopération avec le groupe de pilotage, et des fonctions Maintenance « dédiées » ont été créées pour les différents départements. En outre, le nombre de techniciens a été examiné d’un œil critique. Grâce aux améliorations apportées par les sous-projets 1 et 2, il a été possible de réduire les effectifs de 7 personnes.

Valeur ajoutée Mainnovation

Le résultat au bout de deux ans se traduit par une amélioration de 2 % de la disponibilité technique (de 93 % à 95 %) et une réduction des coûts de maintenance de 800 000 euros par an (de 3,23 % à 2,53 %). En outre, les départements de maintenance et de production travaillent désormais en bonne intelligence et en harmonie. Le groupe de pilotage veut non seulement sécuriser les résultats obtenus, mais aussi lancer un processus d’amélioration continue. La brasserie va mettre en œuvre une gestion de la performance à l’aide du VCP.

amélioration de la disponibilité technique et réduction des coûts de maintenance

Social